液态硅胶模具_液态硅胶模具介绍

液体硅胶模具是制作工艺品的专用模具,硅胶的特点是耐高温,耐腐蚀,抗撕拉性强,仿真精细高,是做各种工艺品的模具。

液体硅胶模具是制作工艺品的专用模具,硅胶的特点是耐高温,耐腐蚀,抗撕拉性强,仿真精细高,是做各种工艺品的模具。

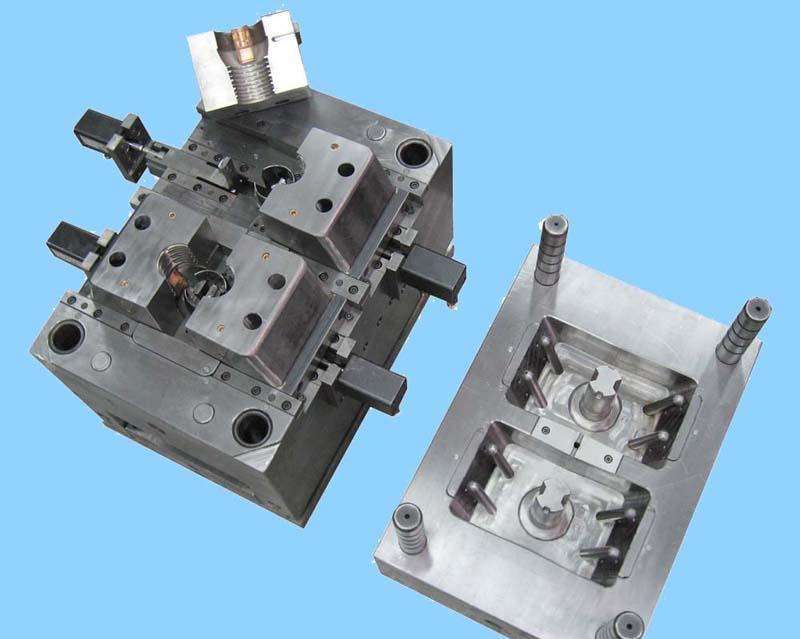

液态硅胶模具特点:

1,产品为PA环(尼龙环)+液态硅胶二次注射成型,硅胶硬度为5度

2、模具采用6组电加热独立控制,保证模温均匀;

3、采用抽真空技术加速模腔内空气的排出,防止困气,缺胶不良;

4,流道系采用冷流道+潜浇品热流道技术

5,分型面用胶圈密封防止抽真空时空气进入模腔

液体硅胶注塑成塑成型概述:

液态硅胶是一种无毒、耐热、高复原性的柔性热固性材料,其硫变行为主要表现为低粘度、快速固化、剪切变稀以及较高的热膨胀系数。LSR是以铂金作为催化剂的双液态快速硫化材料,可以采用注塑的方式、大量、快速硫化、重复性机械生产。

其产品表现为较好的热稳定性、抗寒性、生理惰性,优良的电绝缘性能,燃烧时不会产生有毒的物质等。因此在在医疗产品,婴儿用品,汽车制造,食品行业,电子产品方面潜水用品、厨房用具以及密封件等的生产设计中得到广泛的应用并成为不可替代的材料。

液态硅胶的注塑成型特点:液态硅胶分为A胶与B胶,利用定量装置控制两者为1:1之比例,再透过静态混合器予以充份混合,泵入注塑机的料筒后再进行注塑成型生产。

由于液态硅橡胶低粘度性,在加工过程中要考虑材料的回流和漏胶,因此对螺杆的止逆环有较高要求,以保证注射入模具的液体硅胶料量准确,不会出现披锋,对模具封胶位有较高要求,典型的排气槽一般宽为1~3mm,深为O.O04~O.OO5mm,最好在模具中加装抽真空结构,以保证模腔内的空气及时排出。

对工艺参数要求调整合适的流化时间及模温以保证产品能完全固化和不发生变形。一般不用到保压,但要求精确设定料量。

液体硅胶模具特点在模具设计中,一般有以下几种形式:

1.热流道

比较浪费物料,设计简单,成本低,多用于大制品。

2.有针阀的冷流道

可实现自动化,周期短。

3.无针阀的冷流道

由于LSR膨胀系数较高,加热时会发生膨胀,冷却时却有微小的收缩,因此部件不能在模具中保持精确的侧边距。所以可以采用冷流道加工,LSR应保持较低温度和流动性,冷流道采用闭合式系统,在注射循环中,闭合系统在每一个流道中都采用“封胶针”或“针形阀”来控制LSR材料的准确计量。

由于硅橡胶具有显著的受热膨胀特性,收缩率为2~4%(硫化温度为150℃),同时硅橡胶具有受压变形的特点。

1.为了避免湍流和喷射,使用小注胶口。

2.使用针状或翼状注胶口

3.用T型导向栓代替柱形导向栓,脱模时气吹方式,加隔热层/板。

4.不要使用含阻聚剂的防锈剂/油,一般可用甲苯、二甲苯等此外,固化的LSR容易黏在金属表面上,应用最为普遍的脱模技术包括顶针顶出和空气推顶。

制造液态硅胶模具的注意事项:

1.收缩率

虽然液态二氧化硅在模具中不会收缩,但在脱模和冷却后,它通常会收缩2.5到3。收缩的准确程度在一定程度上取决于该化合物的配方。然而,从模具的角度来看,收缩可能受到几个因素的影响,包括模具温度、化合物脱模的温度、型腔内的压力以及随后的压缩。

注入点的位置也值得考虑,因为在复合流动方向的收缩通常大于垂直于该化合物的方向的收缩。产品尺寸的形状也对其收缩产生影响,较厚的产品一般收缩较小。

2.分型线

硅橡胶注射模设计的第一步是确定分型线的位置。排气主要是通过位于分型面上的凹槽来实现的,该槽必须位于注射橡胶最终到达的区域,从而避免了气泡的形成,减少了粘接接头的强度损失。

由于液体硅胶粘度较低,分型线必须准确,以免溢出。即使如此,在最终产品上也经常能看到分界线。液态硅胶模具受产品的几何尺寸和分型面位置的影响。一个稍微倒角的产品的设计有助于确保该产品与所需的另一半腔具有一致的亲和力。

以上就是关于液态硅胶模具的介绍,更多资讯请关注本站WAM机械网!

版权声明

本文仅代表作者观点,不代表本站立场。

本文来自网络,如有侵权及时联系本网站。