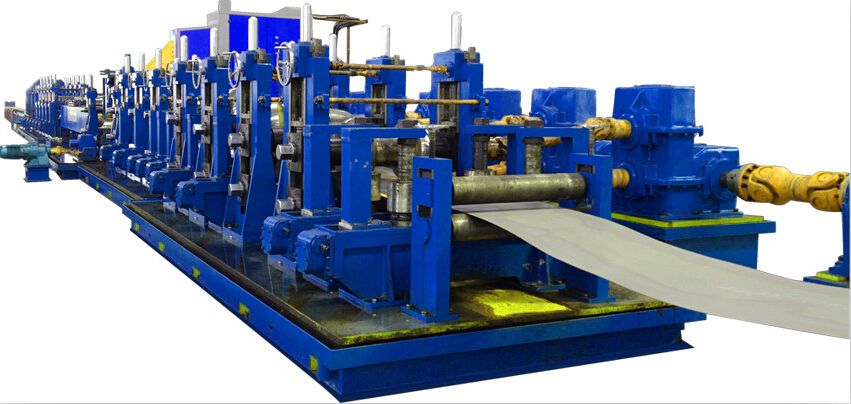

焊管设备_焊管设备的优点与操作步骤

焊管设备是指焊管生产线所需要的各种设备。

焊管设备是指焊管生产线所需要的各种设备。

高频直缝焊管生产线是把一定规格的钢带喂入机器,通过成型辊使钢带卷曲成管坯,然后利用高频的邻近效应和集肤效应使管边很快地加热到焊接温度;

并在挤压辊挤压力下完成焊接,再经冷却,定径和粗矫直而成为所需规格的钢管。

其生产工艺组成主要由:原料/开卷机/剪切对焊机/储料装置/成型定径机/飞锯机/打包机及辅助辊道台架,/电气控制系统。

焊管设备的优点如以下几点:

1、在经济利益上,焊管设备噪音小;使用循环水冷却系统,环保节能。

2、在用途上,焊管的使用越来越广,适用于农工业生产。

3、在质量上,焊管设备的焊管成品好,焊缝完整,毛刺不多,速度快,节能省本。

4、由于高频焊管具有焊缝质量好、内外毛刺较小、焊速高、耗电较小等优点,得到广泛的应用和推广。

5、在焊管机组上,通常均能生产异性管,而且多生产方、矩形管,由于方、矩形管有着大的截面模数。

焊管设备能承受更大的弯曲力,能大量节省金属、节约加工工时及减轻构件重量等优点,因此在工农业各方面日益被推广使用。

6、高频焊管设备的生产具有无污染、噪音小的特点,不产生废水、废气。生产中采用循环水冷却,节能环保。省人工,单班只需5-8人即可。焊速快,76机组焊速可达20-70米/分。

生产类型:

1、焊接钢管

也叫焊管,它是由钢带切割成窄钢条,然后用模具冷加工裹成管状。然后专用焊机接着将一条管缝焊接。外焊缝打磨光亮。一般的焊管的内毛刺不打的。只有精密焊管才打内毛刺。

防腐蚀分:焊接钢管是指用钢带或钢板弯曲变形为圆形、方形等形状后再焊接成的、表面有接缝的钢管。

按焊接方法不同可分为电弧焊管、高频或低频电阻焊管、气焊管、炉焊管、邦迪管等。按焊缝形状可分为直缝焊管和螺旋焊管。

电焊钢管用于石油钻采和机械、制造业等。炉焊管可用作水煤气管等,大口径直缝焊管用于高压油气输送等;螺旋焊管用于油气输送、管桩、桥墩等。焊接钢管比无缝钢管成本低、生产效率高。

2、直缝焊管

是用钢板或钢带经过弯曲成型,然后经焊接制成。按焊缝形式分为直缝焊管和螺旋焊管。

按用途又分为一般焊管、镀锌焊管、吹氧焊管、电线套管、公制焊管、托辊管、深井泵管、汽车用管、变压器管、电焊薄壁管、电焊异型管和螺旋焊管。

3、一般焊管

一般焊管用来输送低压流体。用Q195A、Q215A、Q235A钢制造 。也可采用易于焊接的其它软钢制造。

钢管要进行水压、弯曲、压扁等实验,对表面质量有一定要求,通常交货长度为4-10m,常要求定尺(或倍尺)交货。

焊管的规格用公称口径表示(毫米或英寸)公称口径与实际不同,焊管按规定壁厚有普通钢管和加厚钢管两种,钢管按管端形式又分带螺纹和不带螺纹两种,表6-17为焊接钢管尺寸。

无需电焊机和套丝高频电阻直缝焊管,也不需做跨接地线,无须刷漆,省去了传统熔焊和套丝等复杂的施工工序。

只需将直管接头连接管与管,螺纹管接头连圆钢管理论重量与接线盒,定位后用专用工具拧紧(拧断)螺钉即可,与接线盒高频电阻缝焊处用锁母紧定即可。管路转弯处用弯管器可现场弯曲相应的弧度。

焊管设备的操作步骤:

1、送料。操作者在料前首先检查来料的规格与要求是否相符,用千分尺或卡尺检查来料规格,这是保证焊管质量的先决条件。

2、成型。管坯的成型质量,对焊接质量有着决定性的影响,因此,焊管质量的提高,在很大程度上依赖于成型的调整,要想保证良好的成型质量不仅需要有合理的成型辊孔型设计,而且要有一定的调整技术。

3、焊接。特别注意温度、压力、焊缝开口角度和长度、磁棒以及感应器的材料为紫铜板或钢管。

4、刮焊疤。刨刀的修磨十分重要,对产品外观质量起着很大的作用。

5、冷却。在焊管设备步骤中,冷却的目的是为了保证钢管经定径、矫直后不再水冷。

6、定径。定径量过小或过大,都会影响到矫直机的矫直,所以定径量一定要控制在合适的程度。

7、矫直。出定径的成品管矫直,因为矫直机的两道辊还起着控制成品管外径的作用,为了不使管径发生变化,管材的上、下、左、右弯曲靠调矫直机立辊的上、下、左、右位置来保证。

8、锯断。工艺尺的长短,直接影响成品管的质量销售,备尺长度要控制在±5mm之间。

9、平头。根据钢管的不同规格,及时调整平头刀的位置及维磨形状,进刀速度及吃力量适中,平头后的钢管端面应光滑平整,达到工艺要求。

10、检验。检查人员应检查成品管的弯曲度,以及其它杂物等缺陷。

11、入库。经检验合格的钢管,打好包,挂上标签,堆放整齐、入库。

以上就是关于焊管设备的介绍,更多资讯请关注本站WAM机械网!